MultiFlexInspect: Multifunktional-skalierbare generische InlineInspektion für flexible Fertigungsprozesse in vernetzten Produktionsanlagen

Individualisierte, auf personifizierte Kundenbedürfnisse ausgerichtete Produkte sind in den kommenden Jahren eine DER technologischen Herausforderungen für die deutsche Industrie. Neben der Automobilbranche zählt hier der industrielle Möbel- und Einrichtungsbau in Deutschland zu den Vorreitern. Bei der Individualisierung klassischer, vorwiegend von Halbzeugen ausgehender Produktion stößt man aber an Grenzen. Individualität wird oft ‚erkauft‘ durch große Materiallagerflächen (oder ‚Lager auf der Straße‘), umfangreiche Werkzeugvarianten, erhebliche Bevorratung und letztlich immense Kapitalbindung und aufwendigste Logistik (OEM und Zulieferer). Hier können Verfahren zur schnellen und kostengünstigen Fertigung (Additive Manufacturing) dazu beitragen, dass das Individualisierungsniveau von Produkten weiter gesteigert wird und gleichzeitig ökonomische und ökologische Vorteile erreicht werden. Daraus resultieren neue Herausforderungen für die fertigungsbegleitende (inline) Qualitätssicherung. Gemeinsam mit Industriepartnern hat sich das Institut für Optische Systeme (IOS) im Projekt MultiFlexInspect zum Ziel gesetzt, eine multi-funktionale Inspektionstechnologie zu erforschen und systemtechnisch zu demonstrieren, mit der 3D-Form und Maße sowie Farben und Oberflächenbeschaffenheiten eines Produktes in einem Arbeitsgang, inline und kosteneffizient bewertet werden können.

Durch menschliche Wahrnehmung inspirierte ganzheitliche Inspektion von additiven Fertigungsgütern mit intelligenter bildgebender Sensorik

Ausgangspunkt und technologische Basis des Projekts ist das System 3DPIXA aus dem Haus Chromasens – ein Zeilensensor für 3D Stereomesstechnik. Die 3D Messtechnik soll im Rahmen des Projektes mit einer präzisen geräteunabhängigen Farbmessung verknüpft werden, um mit derselben Sensorzeile parallel eine Erfassung von Spektralfarb-Informationen des Prüflings sowie Geometrie- und Maßdaten und sogar – basiert auf einer entsprechenden Auswertung – Oberflächenbeschaffenheit ermitteln zu können.

Damit dies problemlos in dezentral organisierten und flexibel umkonfigurerbaren Anlagen möglich ist, sollen gleichzeitig Lösungen erarbeitet werden, die das System sehr adaptierfähig an verschiedene Applikationsspezifikationen macht. Einerseits sollen dazu automatisierte, eigenständig ausgeführte Kalibriermethoden erarbeitet werden. Ein weiterer Kern des dezentralen multifunktionalen Einsatzes soll die Implementierung einer künstlichen Intelligenz sein, um damit eine Skalierung und Adaptierung an wandlungsfähige Produktionsprozesse zu ermöglichen. Außerdem sollen durch Fa. Silicon Software entsprechend trainierte Algorithmen des Machine-Learning auf einen in den Sensor zu integrierenden, vor Ort programmierbaren, integrierten Schaltkreis (Field Programmable Gate Array; FPGA) implementiert werden, wo sie unter Echtzeit eingehende Bilder bearbeiten.

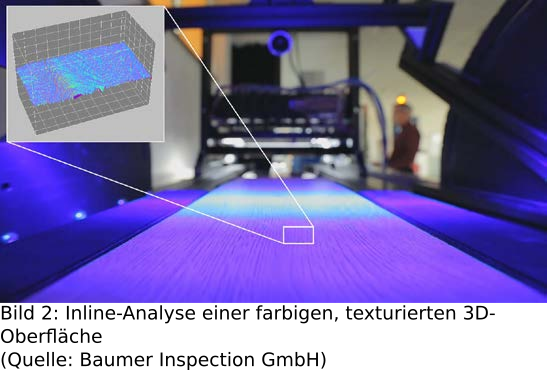

Aufbauend auf einer solchen Inline-tauglichen Kontrolle von additiv gefertigten Produkten sollen bei Fa. Baumer zusammen mit dem assoziierten Partner Classen dynamische Prozessregelschleifen erarbeitet werden, welche direkt auf die Ergebnisse der intelligenten Inspektion aufbaue n. Erstmalig sollen dabei bei der Bewertung nicht nur rein technische Aspekte, sondern auch von außen kommende Informationen (z. B. wahrnehmungsmotivierte Qualitätsbewertungen eines Menschen) in das Modell mit eingebunden werden, wofür sich das IOS verantwortlich zeichnet. Damit soll – einzigartig in der Inline-Inspektionstechnik – dem Aspekt Rechnung getragen werden, dass bei der Wahrnehmung von Defekten oft enorme Diskrepanzen in der Bewertung durch Mensch und Maschine bestehen, insbesondere für farbige texturierte 3D-Oberflächen. Heute kommt es nicht selten vor, dass Defekte auf Basis des menschlichen Eindrucks durchaus toleriert würden, während klassische maschinelle Inspektionsmodelle zur Fehlermeldung führen und somit zur Überklassifikation. Die vor Ort im Sensor vorhandene Intelligenz und insgesamt der multifunktionelle sensorische Ansatz sollen dazu beitragen, dass das neue System zu intelligenten, an der menschlichen Wahrnehmung orientierten Inspektionen befähigt wird.

n. Erstmalig sollen dabei bei der Bewertung nicht nur rein technische Aspekte, sondern auch von außen kommende Informationen (z. B. wahrnehmungsmotivierte Qualitätsbewertungen eines Menschen) in das Modell mit eingebunden werden, wofür sich das IOS verantwortlich zeichnet. Damit soll – einzigartig in der Inline-Inspektionstechnik – dem Aspekt Rechnung getragen werden, dass bei der Wahrnehmung von Defekten oft enorme Diskrepanzen in der Bewertung durch Mensch und Maschine bestehen, insbesondere für farbige texturierte 3D-Oberflächen. Heute kommt es nicht selten vor, dass Defekte auf Basis des menschlichen Eindrucks durchaus toleriert würden, während klassische maschinelle Inspektionsmodelle zur Fehlermeldung führen und somit zur Überklassifikation. Die vor Ort im Sensor vorhandene Intelligenz und insgesamt der multifunktionelle sensorische Ansatz sollen dazu beitragen, dass das neue System zu intelligenten, an der menschlichen Wahrnehmung orientierten Inspektionen befähigt wird.

Projektpartner

- Chromasens GmbH, Konstanz

- Baumer Inspection GmbH, Konstanz

- Silicon Software GmbH, Mannheim

- Hochschule Konstanz Technik, Wirtschaft und Gestaltung, Konstanz

- Classen Industrie GmbH, Baruth (assoziiert)